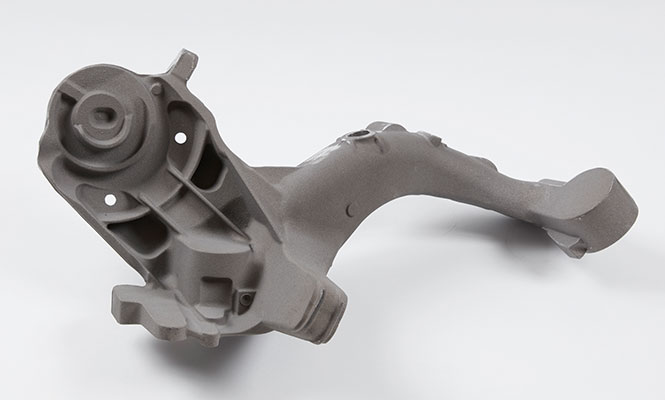

潮模砂工艺可以生产大、中、小批量的不同尺寸铸铝件,几乎可以满足任何铸造厂的需求。铸件可以是简单或复杂的安全关键部件,具有低孔隙率和优异的物理性能。

如果应用适当,基于潮模砂造型的工艺的成本要低于其他方法。这种方法极为灵活,型板更换快速单,非常适合小批量生产。与浇铸相比:

- 工装成本低

- 更新部件设计既快速又简单

- 不需要高能耗的工装温度控制

作为 诺瑞肯集团旗下的业务分支,迪砂 和 史杰克西 为铸铝件生产提供联合解决方案。无论您想要每小时生产 100型左右的铸件,还是想要最高的 DISAMATIC 速度,我们都能为您的铸造厂提供合适的设备。